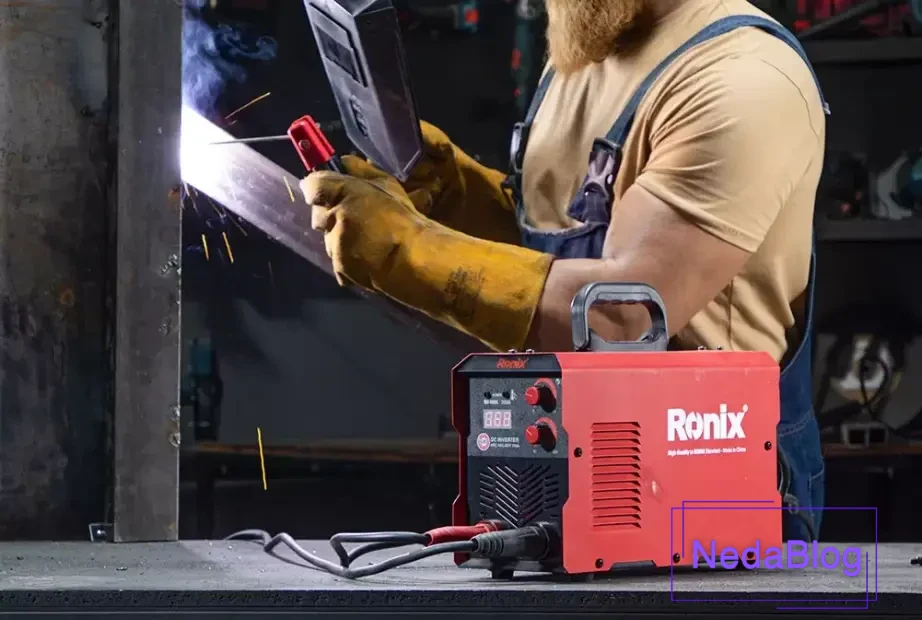

جوشکاری یک روش اساسی در صنعت برای به هم پیوستن قطعات فلزی است. با این حال، این فرآیند نیز ممکن است دچار اشکالاتی شود. این اشکالات میتوانند استحکام و دوام جوش را کاهش دهند و حتی باعث خرابی کامل قطعه یا سازه گردند.

در این نوشته، هشت مشکل متداول در جوشکاری و روشهای رفع آنها بررسی میشود. با شناخت این اشتباهات و راهحلهای مربوطه، میتوانید از رخ دادن آنها در کارهای خود پیشگیری کنید و اتصالاتی محکم و باکیفیت ایجاد نمایید.

رونیکس را بخوانید.

اشتباهات رایج در جوشکاری

جوشکاری یک حرفه فنی است که برای انجام درست آن باید با دقت و تمرکز زیادی کار کرد. حتی افراد ماهر در این کار هم ممکن است گاهی خطاهایی انجام دهند که استحکام و کیفیت اتصال را کم کند. در این نوشته، هشت اشتباه معمول در جوشکاری را مرور میکنیم و روشهای سادهای برای جلوگیری از آنها پیشنهاد میدهیم.

1.استفاده از مواد نامناسب

انتخاب نامناسب فلز اصلی یا مفتول جوشکاری میتواند نتیجهای جز اتصالهای سست و بیدوام داشته باشد. به کار بردن مواد نادرست ممکن است سبب ایجاد ترک و درز در محل جوش شود. برای پیشگیری از این مشکلات، رعایت این نکات ضروری است:

پیش از آغاز جوشکاری، سطح کار را با برس فلزی یا یک دستمال تمیز پاک کنید.

برای پاک کردن چربی یا آلودگیهای روغنی، از حلال مخصوص استفاده نمایید.

زنگزدگی و پوستههای سطحی را با سنباده یا دستگاه سنگزنی برطرف کنید.

مطمئن شوید قطعات پیش از جوشکاری کاملاً صاف و در جای خود تراز شدهاند.

جوشکاری لیزری یکی از روشهای نوین و دقیق برای اتصال قطعات به یکدیگر است. در این روش، از پرتو نور بسیار متمرکز و پرانرژی لیزر برای ذوب کردن و به هم پیوستن مواد استفاده میشود. این پرتو انرژی زیادی دارد و روی نقطه بسیار کوچکی متمرکز میشود که باعث میشود جوش دقیق و تمیزی ایجاد شود.

این نوع جوشکاری برای مواد مختلفی مانند فلزات، پلاستیکها و حتی سرامیک قابل استفاده است. از مزایای مهم آن میتوان به سرعت بالا، کیفیت عالی جوش، کاهش تغییر شکل قطعه و امکان کار بر روی قطعات بسیار ریز اشاره کرد.

جوشکاری لیزری خود انواع مختلفی دارد که بر اساس نوع لیزر و روش کار تقسیمبندی میشوند. برخی از انواع رایج آن عبارتند از: جوشکاری با لیزر حالت جامد، لیزر گازی و لیزر فیبری. هر کدام از این روشها برای کاربردهای خاصی مناسب هستند.

2.تنظیمات نادرست دستگاه جوشکاری

اگر دستگاه را به درستی تنظیم نکنید، مثلاً ولتاژ و جریان آن مناسب نباشد، ممکن است جوش شما مشکل پیدا کند. این اشتباه باعث میشود جوش به خوبی انجام نشود یا حتی محل جوش بیش از حد ذوب شود. برای جلوگیری از این اتفاق، این کارها را انجام دهید:

از راهنماییهایی که سازندهٔ الکترود یا سیم جوش برای جوشکاری داده است، پیروی کنید.

دستگاهی را به کار ببرید که بتوان تنظیمات آن را به راحتی تغییر داد.

پیش از آغاز کار جوشکاری، حتماً میزان جریان و ولتاژ دستگاه را امتحان و بررسی کنید.

3.عدم تمیزکاری صحیح سطوح

وجود کثیفی، زنگزدگی و لکههای روغن روی قطعات فلزی میتواند باعث ایجاد مشکل و ضعف در محل جوش شود. این ناخالصیها مانع از اتصال درست و محکم فلزها به یکدیگر میگردند. برای جلوگیری از این اتفاق، باید این مراحل را انجام دهید:

پس از آن که جوش سرد شد، با کمک چکش مخصوص جوشکاری یا یک برس سیمی، پوستههای اضافی روی جوش را کاملاً پاک کنید.

برای از بین بردن زنگزدگی از برس استفاده کنید و برای پاک کردن چربی و روغن از روی قطعه یا ناحیهای که قرار است جوش بخورد، از یک پارچه تمیز بهره ببرید.

4.تکنیک نادرست جوشکاری

اگر زاویه الکترود، سرعت حرکت دست و روش جوشکاری شما مناسب نباشد، ممکن است مشکلاتی مانند حفرههای ریز یا ترک در جوش ایجاد شود. حتماً آموزشهای لازم را ببینید و روشهای درست جوشکاری را بارها تمرین کنید تا مهارتتان بهتر شود. پیشنهاد میکنیم مقاله “روشهای مختلف جوشکاری | هر روش چه زمانی کاربرد دارد؟” را نیز مطالعه کنید.

.h_iframe-aparat_embed_frame{position:relative;}.h_iframe-aparat_embed_frame .ratio{display:block;width:100%;height:auto;}.h_iframe-aparat_embed_frame iframe{position:absolute;top:0;left:0;width:100%;height:100%;}

5.عدم رعایت پیشگرمایش و پسگرمایش

برای بعضی از فلزها، اگر پیشگرم و پسگرم به درستی انجام نشود، ممکن است در محل جوش ترک بخورند یا محکمی خود را از دست بدهند. بهتر است مراحل پیشگرم و پسگرم را دقیقاً همانطور که برای آن فلز لازم است انجام دهید تا از این مشکلات جلوگیری کنید.

توصیه میشود به مطالعه مقاله چطور ماساژور به کاهش استرس و بهتر شدن حال روان کمک میکند؟ ادامه دهید.

جوشکاری قوسی چگونه است؟ انواع آن، فواید و کاربردهایش را به زبان ساده توضیح دهید.

6.سرعت نادرست جوشکاری

اگر سرعت جوشکاری خیلی زیاد یا خیلی کم باشد، ممکن است جوش شما ناقص و ضعیف شود. سرعت نامناسب باعث میشود فلز به خوبی ذوب نشود و در محل جوش، شکاف یا ناپیوستگی ایجاد شود. برای جلوگیری از این مشکل:

سرعت کار را با توجه به جوشی که میزنید، ضخامت قطعه فلزی و نوع الکترود یا سیم جوش، به درستی انتخاب و تنظیم کنید.

در هنگام جوشکاری، دستتان را با آرامی و یکنواخت حرکت دهید و این حرکت را پیوسته حفظ کنید.

پیش از آغاز کار اصلی، سرعت مناسب جوشکاری را روی یک قطعه تمرینی امتحان کنید.

7.استفاده ناکافی از تجهیزات ایمنی

کار نکردن با وسایل محافظتی مثل ماسک، دستکش و لباس مخصوص، میتواند برای جوشکار بسیار خطرناک باشد و ممکن است باعث سوختگی یا صدمات دیگر شود. برای جلوگیری از این آسیبها، حتماً این موارد را رعایت کنید:

– عینک و ماسک مخصوص جوشکاری بزنید.

– از دستکشهای چرمی یا ضدحرارت استفاده کنید.

– لباس محافظ مانند کت و شلوار جوشکاری بپوشید.

8.عدم بازرسی و آزمون جوش

اگر پس از جوشکاری، بازرسی و آزمایش به اندازه کافی انجام نشود، ممکن است عیبهای موجود در جوش شناسایی نشوند. این موضوع میتواند سبب شکستهای ناگهانی و تحمیل هزینههای بیشتر گردد.

با شناخت این خطاهای معمول و رعایت راهکارهای ارائه شده، میتوانید کیفیت جوشهای خود را افزایش داده و از ایجاد مشکلات بعدی پیشگیری کنید. همچنین توصیه میکنیم مطالعه مقاله «اینورتر جوشکاری چیست؟» را از دست ندهید.

انواع عیوب جوش

جوشکاری یک کار تخصصی و دقیق است که اگر اصول و قواعد آن به درستی رعایت نشود، ممکن است اشتباهات مختلفی رخ دهد. این اشتباهات هم میتوانند کیفیت و مقاومت جوش را کاهش دهند و هم باعث ایجاد خطرات ایمنی یا هزینههای بیشتر شوند. در این نوشته، خطاهای معمول در جوشکاری و روشهای پیشگیری از آنها را مرور میکنیم.

1.تخلخل (Porosity)

تخلوق زمانی رخ میدهد که حبابهای ریز هوا یا گاز درون جوش گیر کنند. این عیب میتواند مقاومت و استحکام اتصال جوششده را بسیار کم کند و در نهایت منجر به ترکخوردگی یا شکست ناگهانی قطعه شود.

2.ترکهای جوش (Cracks)

ترکهای جوش از جدیترین اشتباهات در کار جوشکاری به شمار میآیند. این ترکها ممکن است به علتهای گوناگونی پدید آیند؛ مثلاً بر اثر گرمای زیاد و تنش ناشی از آن، سرد شدن ناگهانی محل جوش، یا به کار بردن موادی که برای این کار مناسب نیستند.

نفوذ کم جوش به این معناست که فلز اصلی و فلز جوش به خوبی به هم متصل نشدهاند. این ضعف میتواند باعث شود که اتصال جوششده محکم نباشد و احتمال شکستن یا ترک خوردن آن بیشتر شود.

3.آخال (Inclusions)

آخالها ناخالصیهای غیرفلزی هستند که گاه در جوش باقی میمانند. این ناخالصیها معمولاً از سرباره یا اکسیدها تشکیل شدهاند. وجود آنها در جوش میتواند کیفیت و استحکام آن را کم کند.

4.جوش زیر آبی (Undercut)

جوش زیر آبی به شکاف یا گودی کوچکی گفته میشود که گاهی در کنارههای خط جوش به وجود میآید. این عیب میتواند باعث شود که سطح اتصال جوش کوچکتر شود و در نتیجه استحکام آن نیز کمتر گردد.

5.انحراف جوش (Misalignment)

انحراف در جوش به این معناست که قطعات فلزی به درستی در راستای یکدیگر قرار نگرفتهاند. این ناهمترازی میتواند فشارهای ناخواستهای ایجاد کند و استحکام اتصال جوش را کم کند.

6.جوش ناقص (Incomplete Penetration)

جوش ناقص زمانی رخ میدهد که فلز جوش به طور کامل در ضخامت قطعه کار نفوذ نکند. این عیب میتواند باعث شود اتصال جوش داده شده استحکام کمتری داشته باشد و قابل اعتماد نباشد.

7.سوختگی (Burn-through)

سوختگی زمانی رخ میدهد که فلز اصلی بیش از حد ذوب شود. این اتفاق ممکن است سبب سوراخ شدن محل جوش یا کم شدن مقاومت آن گردد.

با یادگیری و توجه به این اشتباهات معمول در جوشکاری، میتوانید دوام و کیفیت کار خود را بالا ببرید و از ایجاد اشکالات بعدی پیشگیری کنید.

بیشتر بخوانید: مهمترین فرق بین جوشکاری TIG و MMA چیست؟ | از هر کدام در چه مواقعی استفاده میشود؟

در فرآیند جوشکاری TIG، از یک الکترود تنگستن که ذوب نمیشود استفاده میگردد. در این روش، برای ایجاد حوضچه جوش، از یک گاز محافظ (معمولاً آرگون) بهره میبرند. این نوع جوشکاری برای اتصال قطعات نازک و ظریف بسیار مناسب است و نتیجه کار بسیار تمیز و با کیفیت خواهد بود. از این روش معمولاً در صنایعی مانند هواپیماسازی، ساخت ظروف تزئینی و لولهکشیهای حساس استفاده میکنند.

اما در جوشکاری MMA (یا جوشکاری با الکترود دستی)، از یک الکترود مصرفشونده بهره میگیرند. این الکترود خودش ذوب میشود و هم نقش پرکننده را ایفا میکند و هم از حوضچه جوش محافظت مینماید. این روش بسیار انعطافپذیر است و میتوان آن را در فضای باز و حتی در شرایط آب و هوایی مختلف به کار برد. از جوشکاری MMA بیشتر در پروژههای ساختمانی، ساخت اسکلتهای فلزی، تعمیرات و کارهای سنگین صنعتی استفاده میشود.

به طور خلاصه، اگر به دنبال جوشی دقیق، تمیز و با کیفیت بالا روی قطعات نازک هستید، روش TIG انتخاب بهتری است. اما برای کارهای سنگین، در مکانهای مختلف و با سرعت بیشتر، روش MMA گزینه مناسبتری به شمار میآید.

ارائه راه حلهای عملی برای جلوگیری از این خطاها

جوشکاری کاری دقیق و حساس است. برای اینکه جوشهایی محکم و باکیفیت داشته باشیم، باید از اشتباهات رایج در این کار پرهیز کنیم. در ادامه، راهکارهای ساده و کاربردی برای جلوگیری از این اشتباهات را مرور میکنیم.

راه حل تخلخل (Porosity)

پاکسازی محل کار: پیش از آغاز جوشکاری، باید سطح فلز را کاملاً تمیز کنید. هرگونه چربی، گرد و خاک یا زنگزدگی باید از بین برود.

دقت به خشکی مواد: مطمئن شوید که هم فلز و هم الکترودها کاملاً خشک هستند. در فضاهای نمناک یا هنگام باران جوشکاری نکنید.

تنظیم گاز محافظ: در روشهای جوشکاری که از گاز محافظ استفاده میشود، مقدار و فشار گاز را بهدرستی تنظیم کنید تا هوا وارد منطقه جوش نشود.

راه حل ترکهای جوش (Cracks)

برای جلوگیری از ترک خوردن فلزهای حساس، از روشهای پیشگرم کردن و پسگرم کردن بهره ببرید. این کار به کم کردن تنشهای ناشی از حرارت کمک میکند.

از سیم جوش و الکترودهای مرغوب و هماهنگ با نوع فلز اصلی استفاده کنید.

اجازه ندهید محل جوش سریع خنک شود. با به کار بردن روشهای مناسب خنککاری، سرعت سرد شدن را کنترل کنید.

راه حل نفوذ ناکافی (Lack of Fusion)

تنظیم دما: مطمئن شوید که دستگاه جوش به درستی تنظیم شده و گرمای کافی برای آب کردن کامل فلزها را تولید میکند.

هدایت درست الکترود: الکترود را با زاویه و سرعت مناسب هدایت کنید تا اتصال کاملی بین قطعات فلزی به وجود آید.

کنترل ضخامت فلز: ضخامت فلز اصلی و مواد مصرفی را بررسی کنید و از مناسب بودن تنظیمات دستگاه برای آنها اطمینان حاصل نمایید.

راه حل آخال (Inclusions)

پیش از شروع جوشکاری، باید الکترودها و سطح قطعه فلزی را به خوبی تمیز کنید. این کار کمک میکند تا هیچ ماده اضافی یا غیرفلزی داخل جوش نرود.

در روش جوشکاری با الکترودهای روکشدار، پس از ایجاد جوش، لایه سرباره (خاکستر) که روی آن تشکیل میشود را با دقت کامل پاک کنید. مراقب باشید که ذرات سرباره به داخل جوش راه نیابند.

راه حل جوش زیر آبی (Undercut)

تنظیم درست دستگاه: دستگاه جوش را طوری تنظیم کنید که میزان برق و حرارت آن مناسب باشد. این کار از نفوذ ناکافی جوش و ضعیف شدن اتصال جلوگیری میکند.

روش درست جوش زدن: الکترود را با زاویهای مناسب و با سرعت یکنواخت حرکت دهید. این کار مانع از ایجاد فرورفتگی و ناهمواری در کنارههای خط جوش میشود.

راه حل انحراف جوش (Misalignment)

هماهنگ کردن قطعات: پیش از آغاز فرآیند جوشکاری، قطعات فلزی را با دقت در جای مناسب قرار دهید و از ابزارهای مخصوص برای ثابت نگهداشتن آنها کمک بگیرید.

کنترل پیش از جوشکاری: پیش از انجام جوشکاری اصلی، قطعات را به طور موقت و بدون جوش دادن، کنار هم سوار کنید تا از درست بودن چیدمان و هماهنگی آنها مطمئن شوید.

راه حل جوش ناقص (Incomplete Penetration)

دستگاه جوشکاری را بهدرستی آماده کنید و دمای کافی برای نفوذ کامل جوش در نظر بگیرید.

سرعت جوشکاری را طوری انتخاب کنید که جوش به خوبی درون فلز اصلی نفوذ کند.

راه حل سوختگی (Burn-through)

تنظیم دما: دمای دستگاه را با دقت چک کنید و مراقب باشید زیاد داغ نکند.

شیوه کار درست: الکترود را آهسته حرکت دهید و نگذارید گرمای دستگاه فقط روی یک نقطه متمرکز شود.

.h_iframe-aparat_embed_frame{position:relative;}.h_iframe-aparat_embed_frame .ratio{display:block;width:100%;height:auto;}.h_iframe-aparat_embed_frame iframe{position:absolute;top:0;left:0;width:100%;height:100%;}

سخن آخر

با رعایت این روشهای کاربردی، میتوانید از اشتباهات معمول در جوشکاری پیشگیری کرده و کیفیت و مقاومت جوشهای خود را بهتر کنید. این کارها علاوه بر اینکه باعث میشوند جوشها عملکرد بهتری داشته باشند، ایمنی و بازدهی کار جوشکاری را نیز بالا میبرند.

سوالات متداول

چرا درزهای جوش ترک برمیدارند و چطور میتوان از این ترکها پیشگیری کرد؟

ترکهای جوش معمولاً به خاطر فشارهای ناشی از گرمای زیاد یا استفاده از مواد نامرغوب به وجود میآیند. برای جلوگیری از این مشکل، بهتر است قطعه کار را قبل و بعد از جوشکاری به اندازه کافی گرم کنید و از مواد اولیه با کیفیت مناسب استفاده نمایید.

چگونه میتوان از ایجاد حفرههای ریز (تخلخل) در جوش جلوگیری کرد؟

برای پیشگیری از تخلخل، سطح فلز را کاملاً تمیز کنید، مواد مصرفی را خشک نگه دارید و تنظیمات دستگاه جوش را به درستی انجام دهید.

برای اینکه جوش به اندازه کافی داخل قطعه نفوذ کند و ضعیف نباشد، چه کارهایی باید انجام داد؟

با تنظیم دمای مناسب دستگاه جوش، به کار بردن روش صحیح جوشکاری و حرکت دادن الکترود به شکل درست، میتوانید از نفوذ ناکافی جوش جلوگیری کنید.