جوشکاری زیرپودری که با نام اختصاری SAW نیز شناخته میشود، یکی از روشهای بسیار رایج در جوشکاری با قوس الکتریکی است. این روش به خاطر کیفیت عالی، سرعت کار بالا و امکان مکانیزه کردن آسان فرآیند، در بخشهای مختلف صنعت جایگاه محکمی پیدا کرده است. در این نوشته، ابتدا به زبان ساده توضیح میدهیم که جوشکاری زیر پودری چگونه انجام میشود و سپس فواید، محدودیتها، زمینههای استفاده، مدلهای مختلف و موارد مهم برای رعایت ایمنی در آن را مرور میکنیم.

رونیکس را بخوانید.

جوشکاری زیرپودری یا SAW چیست؟

جوشکاری زیرپودری که به اختصار SAW نامیده میشود، یکی از روشهای جوشکاری با قوس الکتریکی است. این روش به خاطر کیفیت عالی، سرعت خوب و امکان مکانیزه کردن آسان، در بسیاری از صنایع و پروژههای مختلف کاربرد دارد.

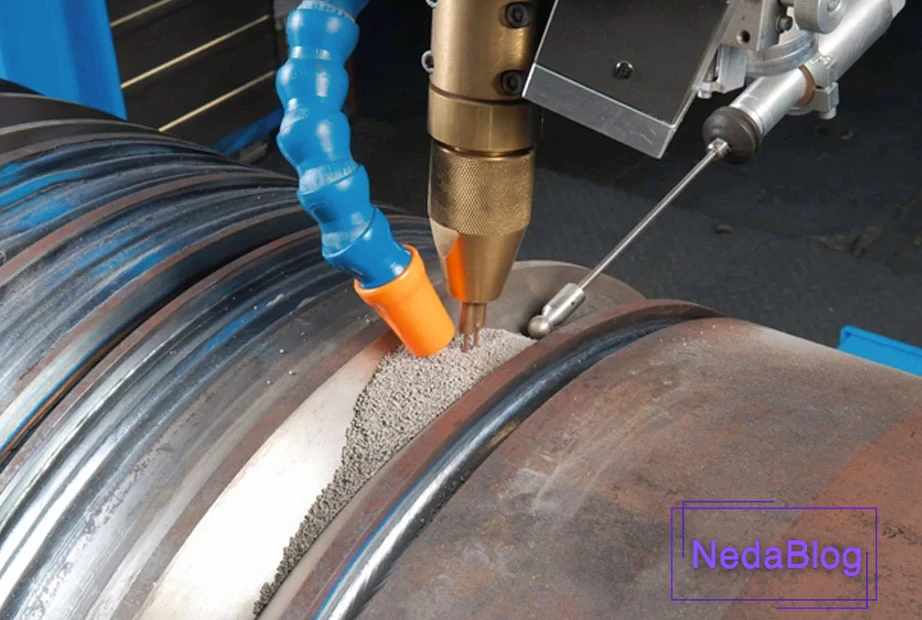

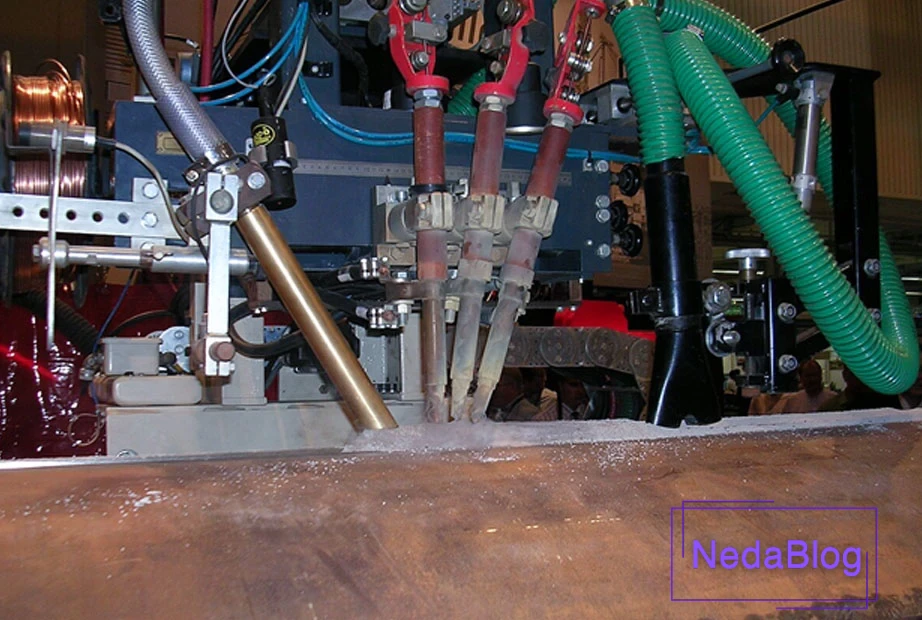

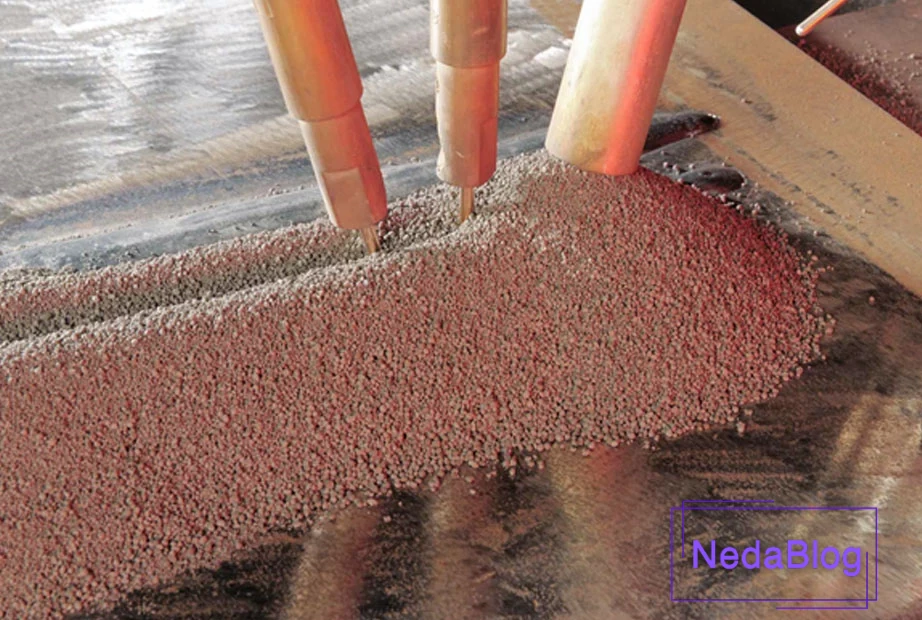

در این فرآیند، یک قوس الکتریکی بین یک سیم جوش (الکترود) و قطعهای که باید جوش بخورد ایجاد میشود. این قوس کاملاً زیر لایهای از پودر ویژه پنهان میشود.

این پودر جوشکاری دو نقش مهم دارد: اول اینکه مانند یک محافظ، قوس و منطقه جوش را از تماس با هوای محیط و آلودگیها حفظ میکند. دوم اینکه پس از ذوب شدن، به صورت سرباره درآمده و از فلز جوشخوردۀ داغ در برابر اکسید شدن محافظت مینماید.

مزایای جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) به خاطر فواید زیادی که دارد، امروزه یکی از روشهای پرطرفدار جوشکاری با قوس الکتریکی محسوب میشود. در ادامه، مهمترین برتریهای این روش را مرور میکنیم:

**جوش با کیفیت عالی:**

در این روش از پودر ویژهای به عنوان پوشش محافظ و تشکیل سرباره استفاده میشود. در نتیجه، جوشی با کیفیت بالا، نفوذ عمیق و سطحی یکدست و بدون مشکل ظاهری ایجاد میشود. همین ویژگی، آن را برای پروژههایی که نیاز به اتصالات بسیار مقاوم و مطمئن دارند — مثل سازههای سنگین و خطوط لوله — گزینهای ایدهآل میکند.

**سرعت کار زیاد:**

جوشکاری زیرپودری سرعت بالایی دارد و برای اتصال قطعات بلند و ضخیم، به شکل محسوسی از روشهای جوشکاری قوسی دیگر مانند جوشکاری با الکترود دستی (SMAW) یا جوشکاری با گاز محافظ (GMAW) سریعتر عمل میکند.

این سرعت بالا به دلیل تمرکز زیاد قوس الکتریکی و گرمای تولید شده است که به جوشکار امکان میدهد با سرعت بیشتری در طول خط جوش پیش برود.

**قابلیت خودکارسازی:**

جوشکاری زیرپودری به آسانی قابل اتوماسیون است و میتوان آن را در خط تولید انبوه به کار گرفت. ماهیت این فرآیند به گونهای است که به طور طبیعی با کنترل رباتها و دستگاههای خودکار سازگاری دارد. استفاده از نسخه خودکار این روش میتواند بازدهی و کیفیت تولید را به میزان چشمگیری بالا ببرد و در عین حال از هزینهها بکاهد.

**محیط کاری سالمتر:**

در مقایسه با دیگر روشهای جوشکاری قوسی، این روش دود و گازهای زیانآور کمتری تولید میکند. دلیل آن هم استفاده از پودر محافظ است که این دودها و گازها را جذب کرده و مانع از پخش شدن آنها در فضای کار میشود.

علاوه بر مزایای گفته شده، جوشکاری زیرپودری فواید دیگری مانند امکان جوشکاری در وضعیتهای مختلف، سازگاری با مواد با ضخامتهای گوناگون و یادگیری نسبتاً آسان را نیز ارائه میدهد. با این حال، باید در نظر داشت که این روش معایبی مانند هزینه اولیه بالای دستگاهها و مواد، نیاز به مهارت و تجربه کافی و نیز محدودیت در دسترسی به برخی از نقاط اتصال را نیز به همراه دارد.

معایب جوشکاری زیرپودری

جوشکاری زیرپودری با وجود فواید زیادش، نکات منفی هم دارد که پیش از انتخاب آن برای یک کار باید به آنها توجه کرد. برخی از اصلیترین محدودیتهای این روش جوشکاری عبارت است از:

**هزینه زیاد:** دستگاهها و موادی که در جوشکاری زیرپودری به کار میروند — مانند پودر ویژه، مشعلهای مخصوص و دستگاههای تغذیه سیم — قیمت بالاتری نسبت به روشهای دیگر جوشکاری مثل جوشکاری با الکترود دستی یا جوشکاری با گاز محافظ دارند. این موضوع میتواند هزینه کل پروژههای جوشکاری را به شکل چشمگیری بیشتر کند.

**محدودیت در دسترسی:** ویژگیهای این روش جوشکاری باعث میشود دسترسی به بعضی از محلهای اتصال سخت باشد. برای نمونه، جوشکاری در زاویههای بسته یا فضاهای تنگ با این شیوه مشکل است. در چنین موقعیتهایی ممکن است لازم باشد از روشهای جایگزین مانند جوشکاری دستی با الکترود روکشدار یا جوشکاری با گاز محافظ استفاده شود.

**نیاز به تخصص:** جوشکاری زیرپودری به مهارت و تجربه نسبتاً بالایی نیاز دارد. تنظیم درست دستگاهها، انتخاب پودر مناسب و روش صحیح حرکت دادن الکترود برای رسیدن به نتیجهای باکیفیت ضروری است. افراد کمتجربه در این روش ممکن است با مشکلاتی مانند جوش ناپیوسته، حفرهدار شدن یا ترک خوردن جوش روبرو شوند.

**محدودیت در ضخامت:** جوشکاری زیرپودری برای اتصال قطعات بسیار نازک گزینه مناسبی نیست. کمترین ضخامت معمول برای این روش حدود ۳ میلیمتر است. برای جوشکاری قطعات نازکتر، احتمالاً باید از روشهای دیگری مانند جوشکاری تیگ یا جوشکاری با لیزر کمک گرفت.

جوشکاری زیرپودری مشکلات دیگری هم دارد. مثلاً معمولاً نمیتوان از آن در فضای باز یا جاهایی که باد میوزد استفاده کرد؛ چرا که باد پودر مخصوص جوشکاری را پراکنده میکند. از طرفی، این روش گاهی صداهای بلندی تولید میکند که برای محافظت از گوش، لازم است از وسایل ایمنی مخصوص استفاده شود.

بیشتر بخوانید: بررسی ۶ مورد از عوارض جوشکاری [آشنایی با روشهای پیشگیری]

کاربردهای جوشکاری زیرپودری

جوشکاری زیرپودری (SAW) به خاطر کیفیت عالی، سرعت خوب و امکان انجام خودکار، در بسیاری از صنایع و پروژهها کاربرد دارد. برخی از مهمترین موارد استفاده از این روش عبارتند از:

1. **ساختمانسازی و سازههای بزرگ:** در صنعت ساختوساز، از جوشکاری زیرپودری برای به هم پیوستن قطعات فولادی در پلها، ساختمانهای بلند، اسکلهها، مخزنهای بزرگ و دیگر سازههای عظیم استفاده میشود. جوشهای حاصل از این روش بسیار محکم و بادوام هستند و برای جاهایی که باید وزن سنگین یا شرایط آبوهوایی سخت را تحمل کنند، گزینهای ایدهآل به شمار میروند.

2. **لولهگذاری:** این روش برای اتصال لولههای فولادی در خطوط انتقال نفت و گاز، خطوط آب و دیگر سیستمهای لولهکشی با فشار بالا به کار میرود. جوشهای با نفوذ عمیق و کیفیت بالا در این روش، باعث میشود اتصالات بتوانند در برابر فشار زیاد و مایعات خورنده مقاومت کنند.

3. **ساخت کشتی:** جوشکاری زیرپودری نقش بسیار مهمی در ساختن بدنه و عرشه کشتیها دارد. امکان انجام خودکار و کیفیت بالای جوش، این روش را برای ساخت کشتیهای بزرگ و پیچیده مناسب کرده است. جوشهای این روش همچنین میتوانند تنشهای شدید و شرایط سخت دریا را تحمل کنند.

4. **تولید ماشینآلات:** از جوشکاری زیرپودری در ساخت انواع زیادی از ماشینآلات مانند دیگهای بخار، مبدلهای گرمایی، پرسها و دیگر دستگاههای صنعتی استفاده میشود.

5. **صنعت خودروسازی:** در ساخت شاسی و بدنه خودروها از این روش جوشکاری استفاده میگردد. استحکام و دوام بالای جوشهای زیرپودری به حفظ استحکام کلی خودرو و محافظت از سرنشینان در هنگام بروز حادثه کمک میکند.

علاوه بر کاربردهای بالا، از جوشکاری زیرپودری در صنایع دیگری مانند ساخت تجهیزات راهآهن، تولید ماشینهای کشاورزی و ساخت سازههای دریایی نیز استفاده میشود. انعطافپذیری و مزایای فراوان این روش، آن را به یک گزینه محبوب برای بسیاری از کارهای جوشکاری تبدیل کرده است.

بیشتر بخوانید: اصلی ترین تفاوت جوشکاری TIG و MMA در چیست؟ | کاربرد هر روش در کجاست؟

انواع روشهای جوشکاری زیرپودری

پس از آشنایی با تعریف جوشکاری زیر پودری و نکات مثبت و منفی آن، نوبت به معرفی گونههای مختلف این فرآیند میرسد. به طور کلی این روش جوشکاری در سه گروه اصلی جای میگیرد:

1. روش نیمه خودکار:

در این شیوه، اپراتور به صورت دستی الکترود را هدایت میکند، اما دستگاه به شکل خودکار پودر جوش را به محل مورد نظر میرساند. این کار باعث میشود جوشکار تسلط بیشتری روی کار داشته باشد و برای فضاهای تنگ یا اتصالات دشوار گزینه مناسبی است.

2. روش خودکار:

در این روش، همه مراحل جوشکاری مانند حرکت الکترود، رساندن پودر و تنظیمات دستگاه به طور کامل توسط ماشین انجام میشود. این نوع جوشکاری برای قطعات بلند و صاف مانند لولهها و تیرآهنها بسیار مناسب است و میتواند سرعت و کیفیت کار را به شکل چشمگیری بالا ببرد. البته هزینه دستگاههای خودکار جوشکاری زیر پودری در مقایسه با نوع نیمه خودکار بیشتر است.

روش جوشکاری با دستگاه:

این شیوه برای اتصال قطعاتی که شکل استوانهای دارند — مانند لولهها، مخزنها و محفظههای تحت فشار — به کار میرود. در این روش، قطعهای که باید جوش بخورد، درون یک گیرهٔ چرخان قرار میگیرد و الکترود و مواد پرکننده (پودر جوش) به صورت خودکار در طول خط اتصال حرکت داده میشوند. این فرآیند برای جوشکاری خودکار و با کیفیت قطعات استوانهای مناسب است و میتواند سرعت و دقت کار را به شکل چشمگیری بالا ببرد.

انتخاب هرکدام از شیوههای جوشکاری زیرپودری به چند عامل بستگی دارد؛ مانند جنس و ضخامت قطعه، شکل اتصال، نیازهای کیفیتی و هزینههای پروژه. هر یک از روشهای نیمهخودکار، خودکار و ماشینی، مزایا و محدودیتهای خاص خود را دارند و بسته به شرایط مختلف میتوان از آنها استفاده کرد.

بیشتر بخوانید: ویژگیهای کابل جوشکاری چیست؟ + 5 نکته برای انتخاب کابل جوشکاری مناسب

مراحل انجام جوشکاری زیرپودری

برای داشتن یک جوش با کیفیت، ابتدا باید سطح قطعه کار را به خوبی آماده کنید. لبههای قطعات باید کاملاً تمیز باشند و هیچ گونه آلودگی، رنگ، روغن یا چربی روی آنها نباشد. پس از تمیزکاری، نوبت به تنظیم دقیق دستگاه جوشکاری میرسد. مقدار ولتاژ، شدت جریان و سرعت حرکت الکترود باید با توجه به جنس و ضخامت قطعهای که میخواهید جوش دهید، تنظیم شود. این تنظیمات درست، باعث میشود فرآیند جوشکاری به شکل مناسبی انجام گیرد.

بعد از انجام این تنظیمات اولیه، پودر مخصوص جوشکاری زیرپودری به صورت یکدست روی خط جوش پخش میشود. با برقراری قوس الکتریکی، الکترود شروع به ذوب شدن میکند و یک حوضچه از فلز مذاب به وجود میآورد.

سپس پودر جوش نیز ذوب میشود. این پودر ذوب شده دو نقش مهم ایفا میکند: هم مانند یک گاز محافظ از ناحیه جوش محافظت میکند و هم به صورت سرباره عمل مینماید. همزمان، الکترود به آرامی در طول خط جوش حرکت میکند و اپراتور یا دستگاه، پودر تازه را به طور پیوسته به جلو هدایت میکند. وقتی جوشکاری تمام شد، پودر باقیمانده سرد شده و یک پوسته سخت روی محل جوش تشکیل میدهد.

نکات ایمنی در جوشکاری زیرپودری

جوشکاری زیرپودری روشی برای اتصال فلزات است که در آن از گرمای یک قوس الکتریکی استفاده میشود. این روش با وجود کارایی بالا، میتواند خطراتی برای سلامتی و امنیت افراد در محل کار به همراه داشته باشد.

برای داشتن یک محیط کار بیخطر و جلوگیری از حوادث، رعایت این دستورات ایمنی لازم است:

**کار با لوازم محافظتی:** برای محافظت از چشمانتان در برابر جرقه و پرتوهای مضر، از عینک مخصوص استفاده کنید. عینک ایمنی وسیلهای مهم و پرکاربرد است که خطر آسیب به چشم و صورت را در بسیاری از شغلها کم میکند.

**تهویه هوای کافی:** دود و گازهای تولیدشده هنگام جوشکاری زیرپودری ممکن است سمی باشند. برای اطمینان از هوای پاک، از دستگاههای تهویه مانند فنهای قوی استفاده کنید.

**مراقبت از خطر برق:** پیش از آغاز کار، مطمئن شوید که برق دستگاه جوش خاموش است. از سیمهای فرسوده یا آسیبدیده دوری کنید و دقت کنید دستگاه به پریز دارای اتصال زمین وصل شده باشد. همچنین، مواد آتشزا و انفجاری را نزدیک محل کار قرار ندهید.

**مطالعه راهنمای ایمنی پیش از کار:** قبل از هرگونه جوشکاری، دستورالعملهای ایمنی دستگاه و مواد مصرفی را با دقت بخوانید و بفهمید. از خطرهای ممکن آگاه باشید و برای پیشگیری از آنها، اقدامات احتیاطی را انجام دهید.

علاوه بر این موارد، افرادی که جوشکاری زیرپودری انجام میدهند باید آموزش ایمنی کافی دیده باشند و از لباس و تجهیزات حفاظتی مناسب (PPE) استفاده کنند. همچنین، در زمان کار هوشیار باشید و اگر وضعیت ناایمنی دیدید، بلافاصله کار را متوقف کنید.

با پیروی از این نکات ایمنی، میتوانید خطرهای جوشکاری زیرپودری را کاهش دهید و فضای کاری امن و سالمی برای خود و همکارانتان فراهم کنید.

سخن آخر

در این نوشته به این پرسش پاسخ دادیم که جوشکاری زیرپودری چیست. همانطور که بیان شد، این روش جوشکاری دارای مزایای زیادی است؛ مانند کیفیت عالی جوش، سرعت کار بالا، امکان مکانیزه کردن فرآیند و همچنین محیط کاری پاکتر و سالمتر. در مقابل، معایبی نیز دارد؛ از جمله هزینه زیاد، نیاز به مهارت تخصصی، محدودیت در دسترسی به برخی نقاط و نیز محدودیت در ضخامت قطعاتی که میتوان جوش داد.

در پایان، انتخاب بهترین روش جوشکاری به شرایط مختلفی بستگی دارد؛ مانند جنس و ضخامت مواد، شکل قطعه، استانداردهای کیفی مورد نیاز و همچنین بودجه موجود برای پروژه.

با این حال، نکته مهمی که در هر نوع جوشکاری باید همیشه رعایت شود، استفاده از وسایل محافظتی مناسب برای حفظ سلامتی فرد جوشکار است.

تجهیزات ایمنی که انتخاب میکنید باید دارای ویژگیهایی مانند استحکام در برابر ضربه، جلوگیری از عرق کردن پوست، عدم ایجاد حساسیت و انعطافپذیری مناسب باشد. این ویژگیها کمک میکنند تا از بروز حوادث احتمالی پیشگیری شود.

تجهیزات ایمنی برند رونیکس، با بالاترین استانداردهای کیفیت تولید میشوند تا نیازهای مشتریان را به بهترین شکل برآورده کنند.

سوالات متداول

جوشکاری زیرپودری در چه مواردی استفاده میشود؟

این روش جوشکاری به خاطر کیفیت عالی، سرعت خوب و امکان انجام خودکار، در زمینههای مختلفی مثل پروژههای ساختمانی، نصب لولهها، ساخت کشتی، تولید دستگاههای صنعتی و ساخت خودرو کاربرد دارد. جوشکاری زیرپودری گزینه مناسبی برای اتصال قطعات سنگین و دراز است و نتیجه آن، یک پیوند محکم و با دوام خواهد بود.

جوشکاری زیرپودری چه برتریهایی دارد؟

مزایای جوشکاری زیرپودری شامل موارد زیادی است؛ مانند ایجاد جوشهایی با کیفیت بالا و نفوذ مناسب، سرعت عمل بیشتر در کار، قابلیت استفاده از سیستمهای خودکار که هزینهها را کاهش میدهد و همچنین تولید دود و گازهای زیانآور کمتر که باعث میشود محیط کار سالمتر و ایمنتری برای جوشکاران فراهم شود.

چگونه میتوان محصولات ایمنی رونیکس را خرید؟

تجهیزات ایمنی و سایر ابزارهای برند رونیکس از طریق فروشگاههای ابزارفروشی در سرتاسر کشور قابل خریداری هستند.